- 27 november 2017

- | 4 min. leestijd

- | Bron: Pumptechnics

Filtratie & hydraulica

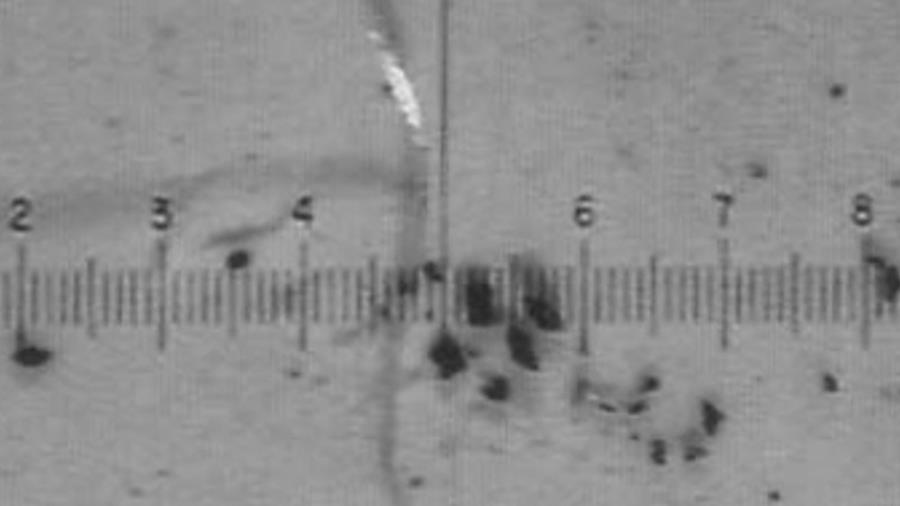

De tijd is gekomen om filtermedia te introduceren als een antwoord op de uitdagingen van de evolutie van de componenten in een hydraulisch systeem. Metaalgaas wordt afgeschreven omdat het te onderhevig is aan corrosie, roest en dergelijke; papier, of liever 'cellulose', wordt afgevoerd als niet-verenigbaar met fluctuerende en hoge drukken. Dus blijft er over: glasvezel, gebonden met hars. Glasvezel is inert ten opzichte van de meeste invloeden van het oxideren, de temperatuur en zuren. De harsbinding biedt ook weerstand aan de drukpieken en is tegelijkertijd nog flexibel genoeg om de pieken te 'absorberen'.

Sorry, dit is een premium artikel

Dit artikel is exclusief beschikbaar voor abonnees. Abonneer je nu en krijg toegang tot alle artikels.

Ontdek onze abonnementsformules